Bransjebakgrunn og applikasjonsviktighet

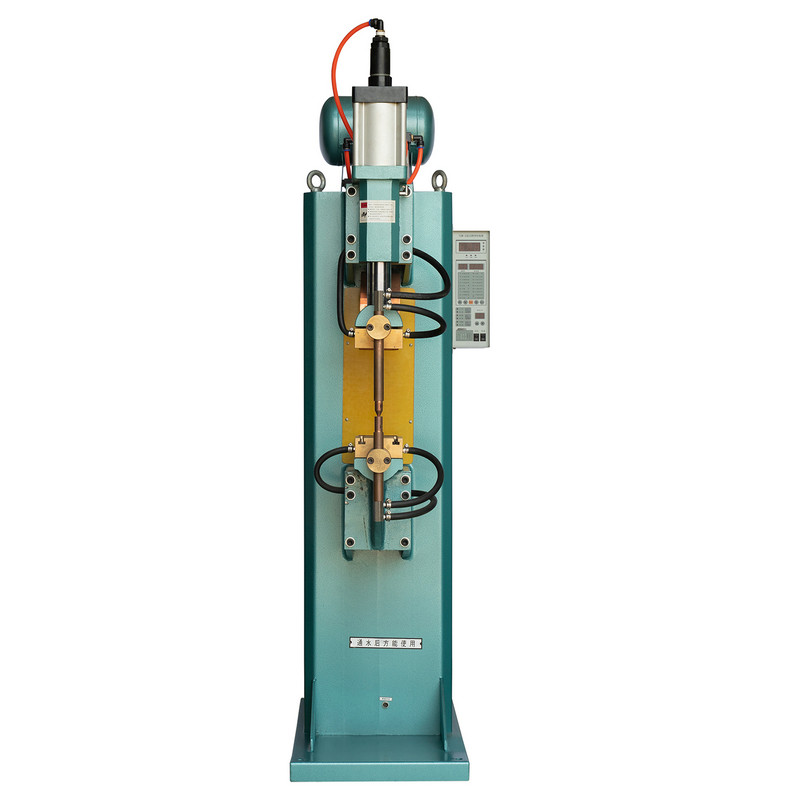

Motstandspunktsveising (RSW) er fortsatt en hjørnestein i metallplatemontering i sektorer som spenner fra bilindustri og apparater til romfartsunderstrukturer og batteripakkesammenstillinger. I flere tiår, pedalbetjente punktsveisemaskiner har vært grunnleggende verktøy på monteringsgulv der kontrollert manuell inngrep er nødvendig. Blant disse er justerbar sveisetid pedal punktsveisemaskin har gjort det mulig for operatører å variere sveisevarigheten for å passe til materialtykkelse, beleggforhold og skjøtedesign.

Tradisjonelle vekselstrøm (AC) transformatorbaserte sveisere gir pålitelig energilevering for mange vanlige industrielle bruksområder. Likevel, det utviklende produksjonslandskapet - preget av krav til høyere gjennomstrømning, repeterbarhet og digital integrasjon — driver ingeniørdiskusjoner rundt nyere inverterbaserte sveisestrømforsyninger. I denne sammenhengen dukker det opp et sentralt spørsmål: Erstatter inverterstyrte pedalpunktsveiser tradisjonelle AC-modeller i stor skala, og hva er de systemiske implikasjonene av denne overgangen?

For å løse dette undersøker vi begge teknologiene fra en systemteknisk perspektiv , med vekt på kjerneytelsesegenskaper, integrasjonsutfordringer, livssyklusbetraktninger og fremtidig beredskap.

Kjernetekniske utfordringer innen punktsveising

Elektrisk og termisk kontroll

En av de avgjørende kompleksitetene i motstandssveisekvalitet er å oppnå konsekvent varmeutvikling på tvers av en rekke dynamiske faktorer:

- Variasjon i materialtykkelse og elektrisk ledningsevne

- Overflateforhold som belegg eller oksidlag

- Elektrodeslitasje som endrer kontaktmotstand

Å oppnå reproduserbare resultater krever presis kontroll over gjeldende størrelse og varighet . Mens transformatorbaserte vekselstrømsveisere vanligvis gir faststrømprofiler når de er satt, muliggjør inverterbaserte kilder finkornet modulering av gjeldende bølgeform og varighet, spesielt når det brukes med programmerbare kontroller.

Energieffektivitet og varmestyring

Tradisjonelle AC sveisere involverer i seg selv høyere reaktivt strømforbruk på grunn av de tunge lavfrekvente transformatorene. Dette resulterer i:

- Økt toppenergitrekk

- Høyere termisk belastning av sveisestrømforsyningen

- Potensiell ineffektivitet i miljøer med strenge strømbudsjetter

Inverterbaserte løsninger kan derimot levere høyfrekvent strøm med reduserte tap , men på bekostning av å kreve mer kompleks kraftelektronikk og kontrollalgoritmer.

Integrasjon og digital kontroll

I mange moderne anlegg er sveisedokumentasjon, prosesssporbarhet og digital integrasjon (Industry 4.0) stadig viktigere. Utfordringer inkluderer:

- Innhenting av sveisedata (strøm, tid, kraft) for kvalitetssikring

- Integrering av sveisere i MES (Manufacturing Execution Systems)

- Støtte adaptive kontrollstrategier basert på sensortilbakemelding

Tradisjonelle AC-systemer er ofte begrenset i opprinnelig datautgang, mens inverterbaserte systemer kan lette sanntids digital kommunikasjon med fabrikknettverk.

Viktige tekniske veier og løsninger på systemnivå

Inverter-basert strømkontroll

I hjertet av et inverterkontrollert sveisesystem ligger muligheten til å konvertere linje AC til høyfrekvent DC, og deretter syntetisere presise strømbølgeformer skreddersydd for motstandssveising. De tekniske fordelene inkluderer:

| Teknisk attributt | AC-transformatorbasert system | Inverter-kontrollert system |

| Utgangskontroll | Trinntappet eller variabel transformator | PWM (Pulse Width Modulated) strømkontroll |

| Sveisevarighet | Stilles inn av mekanisk timer eller grunnleggende elektronisk timer | Stilles inn av digital timer med høy oppløsning |

| Datalogging | Begrenset | Omfattende (digital lagring og eksport) |

| Energieffektivitet | Moderat | Høyere på grunn av reduserte tap |

| Integrasjon | Frittstående | Nettverkskompatible (Ethernet/seriell) |

| Størrelse/vekt | Stor og tung | Mer kompakt og lettere |

| Reaktiv effekttrekk | Høy | Lavere |

Fra et systemperspektiv muliggjør inverterbasert strømstyring presis utforming av sveisestrømprofilen , som forbedrer seg konsistens og repeterbarhet – spesielt relevant der snævre toleranser og sporbarhet er obligatorisk.

Justerbar sveisetid og tilbakemelding med lukket sløyfe

I både tradisjonelle og inverterbaserte systemer er justerbar sveisetid pedal punktsveisemaskin konseptet er fortsatt sentralt. Imidlertid kan invertersystemer implementere tilbakemelding med lukket sløyfe som sanntidsstrøm- eller motstandsovervåking, som muliggjør adaptive korreksjoner midt i syklusen. Dette er spesielt nyttig ved sveising blandede materialer eller håndtere variable elektrodeforhold.

Elektrodekraft og prosessstabilitet

Uavhengig av strømkilde er elektrodetrykkkontroll fortsatt en utfordring på systemnivå. Kombinerer presis strømstyring (fra omformere) med servo-aktivert eller fjærbelastet kraftpåføring gir stabil nugget-dannelse og reduserer sveisefeil.

Typiske applikasjonsscenarier og systemarkitekturanalyse

Scenario A: Manuell montering med høy blanding / lavt volum

I fabrikker med variable deler og begrenset automatisering, er pedalpunktsveisere ofte foretrukket fordi operatører kan kontrollere plassering og rekkefølge med fingerferdighet. I disse miljøene:

- Sveisere opererer primært med visuelle signaler og operatørerfaring

- Datalogging kan være av underordnet betydning

- Raske oppsettsendringer er vanlige

For slike scenarier kan både tradisjonelle og inverterstyrte systemer være hensiktsmessige. Invertersystemer gir imidlertid ekstra programmerbarhet som reduserer operatørgjetting , slik at sveiseparametere kan lagres som oppskrifter. Dette øker påliteligheten når flere operatører deler utstyr.

Scenario B: Produksjon på mellomnivå med sporbarhetskrav

Nye kvalitetsstandarder innen sektorer som elektronikkskap eller batterimoduler etterspørres prosessdokumentasjon :

- Sveisestrømprofil per skjøt

- Sveisetid faktisk vs. mål

- Operatør-ID og tidsstempel

I disse arkitekturene er inverter-sveisesystemer med digitale grensesnitt klart fordelaktige. En typisk systemarkitektur kan omfatte:

Operatørpedal --> Inverter strømforsyning --> sveisehode

|

PLS/kontroller

|

MES / Kvalitetsdatabase (via nettverk)

Dette oppsettet aktiverer toveis kommunikasjon hvor kontrolleren kan validere delkoder, velge passende sveiseoppskrifter og fange sveisemålinger.

Scenario C: Integrerte robotceller

I robotsveiseceller må sveisestrømforsyningen samhandle med bevegelseskontrollere, synssystemer og sikkerhetslåser. Inverterbaserte strømforsyninger egner seg godt her på grunn av:

- Kompakt fotavtrykk

- Høyhastighets digital kontroll

- Synkronisert utløsning med robotbevegelse

I slike systemer er justerbar sveisetid pedal punktsveisemaskin konseptet oversettes til digitale triggersignaler i stedet for fysiske pedaler, selv om de underliggende prinsippene for bevegelse og timing forblir konsistente.

Teknisk innvirkning på ytelse, pålitelighet, effektivitet og vedlikehold

Sveisekvalitet og konsistens

Inverterstyrte systemer reduserer variasjon ved å aktivere programmerbare strømbølgeformer og høyoppløselig timing (submillisekunder). Dette resulterer i:

- Strammere kontroll over varmetilførselen

- Redusert sprut og elektrodefastsetting

- Større prosessstabilitet på tvers av skift

Tradisjonelle AC-systemer kan oppnå akseptable resultater, men er ofte avhengig av operatørens ferdigheter for å kompensere for iboende elektrisk og termisk variasjon.

Driftseffektivitet

Høyere energieffektivitet i invertersystemer viser seg som:

- Lavere toppeffektforbruk

- Reduserte etterspørselsavgifter i strømfølsomme anlegg

- Mindre varme i sveisestrømforsyningen, forenkler kjølekravene

Dette kan føre til driftskostnadsbesparelser, spesielt i høyvolumsmiljøer.

Pålitelighet og lang levetid

Kompleksiteten til inverterelektronikk introduserer spørsmål rundt:

- Følsomhet for industriell støy og spenningssvingninger

- Langsiktig pålitelighet av krafthalvledere under sveisebelastninger

Imidlertid inkluderer moderne design robuste beskyttelsesfunksjoner (overstrøm, overtemperatur, overspenningsdemping) og modulær kraftelektronikk som letter prediktivt vedlikehold .

Servicevennlighet og vedlikehold

Tradisjonelle AC-systemer, med færre digitale komponenter, kan oppleves som enklere å betjene på et grunnleggende nivå. I kontrast, invertersystemer:

- Krev diagnoseverktøy for feilsøking på kontrollernivå

- Aktiver fjernovervåking av feilkoder og ytelsestrender

For vedlikeholdsteam betyr dette å investere i oppkvalifisering men får bedre feilisolering og oppetidsmålinger.

Bransjetrender og fremtidig teknologiretninger

Digitalisering og industri 4.0-integrasjon

På tvers av produksjonssektorer intensiveres drivkraften mot tilkoblede systemer:

- Sveisedataanalyse for prosessforbedring

- Sanntidsdashbord for produksjonsovervåking

- Prediktivt vedlikehold basert på elektriske og termiske signaturer

Denne trenden favoriserer iboende inverterbaserte arkitekturer som er i stand til digital kommunikasjon.

Adaptiv sveising og lukket sløyfekontroll

Fremvoksende forskning og produktutvikling fokus på adaptiv sveisekontroll :

- Overvåking av faktiske nugget-dannelsesindikatorer

- Juster gjeldende profil i sanntid

- Kompenserer for elektrodeslitasje dynamisk

Slike evner er vanskelige å implementere på kun transformatorsystemer.

Hybrid kraftarkitekturer

Fremtidige systemer kan blande robustheten til AC-transformatorer med digitale inverterkontrollsløyfer , som tilbyr holdbarheten til tradisjonelle design med forbedret kontrollgranularitet.

Bærekraft og energioptimalisering

Produsenter kvantifiserer i økende grad energiforbruket på sveisecellenivå. Invertersystemer, med høyere effektfaktor og reduserte tap , samkjøre med bærekraftsmål og energirapporteringsinitiativer.

Sammendrag: Verdi på systemnivå og teknisk betydning

Undersøker landskapet av pedalpunktsveiseteknologisystemer fra et teknisk synspunkt avslører at:

- Inverterkontrollerte systemer gir høyere presisjon, forbedrede integreringsmuligheter og bedre datahåndtering sammenlignet med tradisjonelle AC-modeller.

- Tradisjonelle AC-baserte sveisere er fortsatt relevante der enkelhet, robusthet og lave kostnader er avgjørende.

- Valget mellom teknologier bør gjøres ut fra krav på systemnivå – inkludert prosesssporbarhet, integrasjon med fabrikknettverk, energibudsjetter og vedlikeholdsstrategi – i stedet for på produktnivå alene.

- Rollen til justerbar sveisetid pedal punktsveisemaskin vedvarer på tvers av begge paradigmer, men implementeringen og optimaliseringen forbedres betydelig med inverterkontroll.

Dette representerer ikke en grossisterstatning av AC-modeller, men en teknologiskifte mot mer digitalt kompatible og energieffektive systemer for applikasjoner der disse attributtene gir målbar teknisk verdi.

FAQ

1. Hva definerer en inverterstyrt pedalpunktsveiser?

En inverterkontrollert pedalpunktsveiser bruker kraftelektronikk til å konvertere innkommende AC til en høyfrekvent likestrøm og deretter syntetisere kontrollerte strømprofiler, noe som gir finere kontroll over sveiseparametere sammenlignet med direkte transformatordrevne systemer.

2. Hvorfor er justerbar sveisetid viktig?

Justerbar sveisetid lar ingeniører justere varmetilførselen for å matche materialstabler og tykkelser, noe som sikrer konsistent nugget-dannelse og minimerer defekter.

3. Er invertersystemer dyrere å vedlikeholde?

De kan kreve spesialiserte diagnoseverktøy og opplæring, men deres digitale feilrapportering og prediktive vedlikeholdsfunksjoner reduserer ofte uplanlagt nedetid.

4. Kan inverter- og AC-systemer sameksistere på samme butikkgulv?

Ja. Valget bør samsvare med systemkravene; høyskriptede dokumentasjonsceller drar nytte av invertere, mens enkle produksjonsoppgaver kan betjenes godt av AC-modeller.

5. Hvordan støtter omformersystemer Industri 4.0?

Ved å tilrettelegge for digitale kommunikasjonsprotokoller (Ethernet/IP, Modbus) og muliggjøre datainnsamling i sanntid, styrke analyser og integrasjon med produksjonsutførelsessystemer.

Referanser

- R. Nycz, "Grunnleggende og prosesser for motstandssveising," Journal of Manufacturing Science and Engineering , vol. 142, nr. 3, 2020.

- A. Chryssolouris, Produksjonssystemer: teori og praksis , 3. utgave, Springer, 2018.

- M. F. Zaeh og G. Branner, "Energy Efficiency in Welding Processes: State-of-the-Art and Future Outlook," Sveisejournal , vol. 97, nei. 12, 2019.