Introduksjon til pneumatisk sveisesyklus

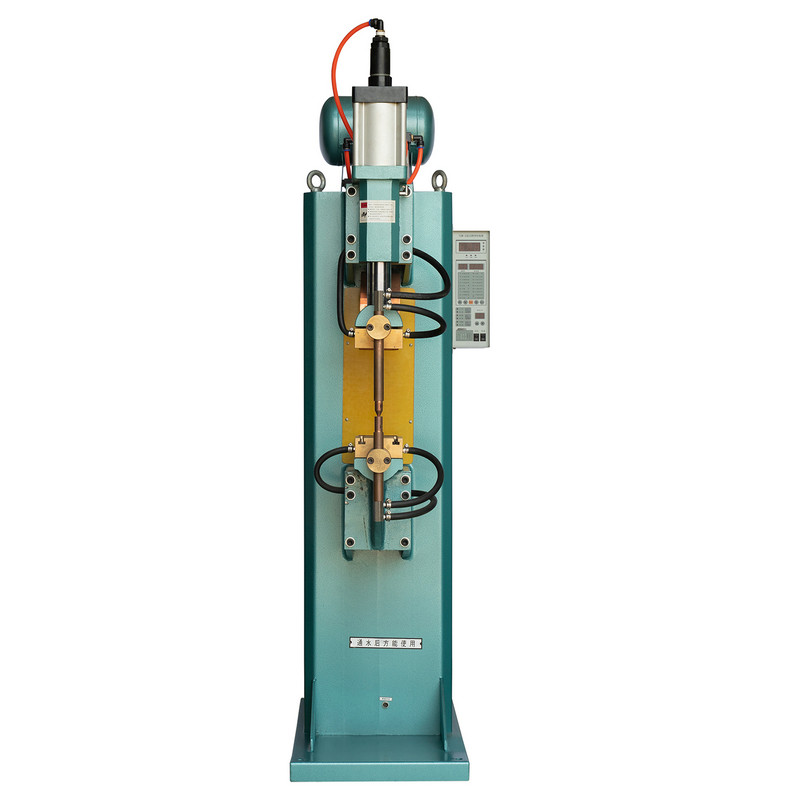

Innenfeller industriell produksjon er det å oppnå konsistente, høystyrke sveiser en hjørnestein for kvalitet og effektivitet. Blant de forskjellige tilgjengelige metodene, er pneumatisk trykkpåføringsstøtsveisemaskin skiller seg ut for sin pålitelighet og repeterbarhet ved sammenføyning av lignende materialer. Denne prosessen, som i bunn og grunn er sentrert om påføring av kontrollert lufttrykk for å lage en smiesveis, er villedende enkel i konseptet, men er avhengig av en omhyggelig orkestrert sekvens av forberedelse og utførelse. Forståelse av den komplette arbeidsflyten – fra innledende materialforberedelse til den siste inspeksjonen etter sveising – er avgjørende for at operatører, kjøpere og grossister fullt ut skal forstå egenskapene og kravene til dette utstyret.

Det overordnede prinsippet til denne maskinen er solid-state sveising, hvor to rene, matchende overflater bringes sammen under betydelig varme og trykk, noe som får dem til å smelte sammen uten at materialet når smeltepunktet. "Rumpen" refererer til konfigurasjonen der de to arbeidsstykkene er justert i samme plan, og endene deres presses sammen. Den pneumatisk element spesifiserer at kraften som kreves for denne smihandlingen genereres av trykkluft, en ren og lett kontrollerbar kraftkilde. Konsistensen av sveisen er direkte knyttet til konsistensen av forberedelsen og stabiliteten til det pneumatiske trykket, noe som gjør hele prosedyren til et bevis på presisjonsteknikk. For virksomheter som er involvert i høyvolumproduksjon av varer som bilkomponenter , vindusrammer , eller rørformede møbler , å mestre denne prosessen er synonymt med å sikre produktintegritet og produksjonsøkonomi.

Fase 1: Omfattende forberedelse før sveising

Suksessen til enhver sveiseoperasjon bestemmes i stor grad lenge før varmeelementet aktiveres eller trykk påføres. For en pneumatisk pressure application butt welding machine , forberedelsesfasen er ikke omsettelig. Mangelfull forberedelse fører nesten alltid til sveisefeil, avviste deler og driftsstans. Denne fasen kan brytes ned i flere kritiske delprosesser, som hver adresserer en annen forutsetning for en perfekt sveis.

Materialvalg og verifisering

Det første trinnet innebærer en grundig sjekk av materialene som skal sammenføyes. A pneumatisk pressure application butt welding machine er designet for å sveise lignende materialer. Forsøk på å sveise forskjellige metaller eller plaster med forskjellige smeltepunkter og flytegenskaper vil resultere i feil. Derfor er det viktig å kontrollere at begge arbeidsstykkene er av samme kvalitet og sammensetning. Videre skal delenes geometri inspiseres. Endene som skal sveises må være firkantede og flate for å sikre full kontakt over hele tverrsnittet når de bringes sammen. Ethvert betydelig avvik fra firkantethet vil skape et gap, som fører til en ufullstendig sveis eller et fenomen kjent som "flash trapping", der utstøtt materiale tvinges inn i gapet, og skaper en kritisk svakhet. Tverrsnittsarealet til delene må også være jevnt og innenfor maskinens spesifiserte kapasitet; en overdimensjonert del vil ikke varmes jevnt eller kan overskride tilgjengelig smikraft.

Kritisk overflatebehandling

Det kanskje mest avgjørende forberedende trinnet er overflaterengjøring. Kontaktflatene må være helt fri for forurensninger. Dette inkluderer oksider, olje, fett, fuktighet, maling og andre fremmedlegemer. Tilstedeværelsen av forurensninger vil forhindre atombinding og bli innkapslet i sveisesonen, noe som alvorlig kompromitterer skjøtens mekaniske styrke og potensielt skape tomrom. Standardmetoden for rengjøring omfatter to trinn. Først brukes en mekanisk rengjøringsprosess, for eksempel bruk av en slipepute, et dedikert fileverktøy eller en stålbørste, for å fjerne kalk- og oksidlag, og avsløre ferskt, uedelt metall under. Dette etterfølges ofte av et kjemisk rensetrinn ved å bruke et løsemiddel som aceton eller isopropylalkohol for å løse opp og fjerne eventuelle gjenværende oljer eller filmer. Det er viktig å merke seg at tiden mellom rengjøring og sveising bør minimeres for å forhindre dannelse av et nytt oksidlag, spesielt på svært reaktive metaller som aluminium.

Maskinoppsett og parameterkonfigurasjon

Med arbeidsstykkene forberedt, pneumatisk pressure application butt welding machine selv må konfigureres. Dette er en systematisk prosess som involverer flere justerbare parametere, som hver må stilles inn i henhold til materialtype, tykkelse og ønskede sveiseegenskaper. Nøkkelparametrene inkluderer:

- Oppvarmingstid og temperatur: For varmeplatesveising av termoplast er temperaturen på varmeplaten og varigheten delene holdes mot den (smeltetid) innstilt for å oppnå et tilstrekkelig smeltesjikt.

- Innstillinger for pneumatisk trykk: Dette innebærer å stille inn lufttrykket som styrer sveisekraften. Dette er vanligvis en to-trinns innstilling: en lavere smeltetrykk (for plast) eller varmetrykk og en høyere smi press or overgangstrykk brukt i den siste sammenføyningsfasen.

- Byttetid: Dette er den kritiske perioden mellom tilbaketrekkingen av varmeelementet og påføringen av smitrykket. Det må være raskt nok til å hindre at materialoverflatene avkjøles og oksiderer før de sammenføyes.

- Fusjon og smiingstid: Dette er varigheten som det høye smitrykket opprettholdes etter at delene er brakt sammen, slik at molekylene kan interdiffundere og leddet størkne under trykk.

Disse parameterne bestemmes ofte gjennom en prosess med utvikling og testing, og når de er optimalisert, kan de lagres og tilbakekalles for gjentatte produksjonskjøringer, noe som er en betydelig fordel med moderne, PLS-kontrollerte maskiner.

Fase 2: Trinn-for-trinn sveiseprosesssyklusen

Når forberedelsen er fullført, kan selve sveisesyklusen starte. Dette er en svært automatisert og sekvensiell prosess i en godt innstilt pneumatisk pressure application butt welding machine . De følgende trinnene skisserer en typisk syklus for en varmeplatesveiseprosess, som er en vanlig applikasjon for denne maskintypen, spesielt med termoplast.

Trinn 1: Klemming og sikring av arbeidsstykkene

De forberedte arbeidsstykkene er sikkert plassert i klemmefestene til maskinen. Den primære funksjonen til disse klemmene, som ofte også er pneumatisk aktivert, er å holde delene i perfekt innretting og forhindre enhver bevegelse under sveisesyklusen. Enhver utglidning eller feiljustering på dette stadiet vil resultere i en defekt sveis. Klemmene må påføre tilstrekkelig kraft til å motvirke de betydelige smitrykkene som vil påføres aksialt senere i syklusen. Riktig feste er det som sikrer at de to endene som skal sveises forblir i samme plan og presenteres riktig for varmeverktøyet og for hverandre. Dette trinnet er grunnleggende for å oppnå den geometriske integriteten til det ferdigmonterte produktet.

Trinn 2: Oppvarmings- og smeltefasen

Med delene sikkert fastklemt, er neste trinn påføring av varme. En oppvarmet plate, ofte belagt med et ikke-klebende materiale som PTFE, føres frem mellom de to stasjonære arbeidsstykkene. Maskinen flytter deretter delene fremover, og presser de forberedte endene deres mot varmeplaten. En spesifikk varmetrykk brukes for en forhåndsbestemt tidsperiode—den smeltetid . Dette trykket er nøye kontrollert til å være høyt nok til å sikre god termisk kontakt og konsistent smelting over hele overflaten, men ikke så høyt at det skyver det smeltede materialet for mye ut av fugesonen. I løpet av denne fasen dannes en perle av smeltet materiale, kjent som smelteperlen eller varmeperlen, på hver del. Størrelsen og konsistensen til denne perlen er visuelle indikatorer på en riktig utført oppvarmingsfase.

Trinn 3: Den kritiske endringssekvensen

Dette er uten tvil den mest dynamiske og tidskritiske delen av hele syklusen. Når oppvarmingstidsbryteren utløper, trekker delene seg tilbake fra varmeplaten, og selve platen trekker seg tilbake fra rommet mellom dem. Hele denne sekvensen må fullføres så raskt som mulig. Formålet med en faste overgangstid er å bringe de to smeltede overflatene sammen før de rekker å avkjøles, oksidere eller skinne over. Enhver forsinkelse lar viskositeten til det smeltede materialet øke og overflaten brytes ned, noe som vil forhindre riktig molekylær interdiffusjon og svekke den endelige bindingen. I avanserte maskiner utføres dette trinnet på en brøkdel av et sekund, og sikrer at overflatene er sammenføyd i optimal plastisk tilstand.

Trinn 4: Skjøting og smiing under trykk

Umiddelbart etter omleggingen driver maskinen de to arbeidsstykkene sammen med en høy smi press . Dette trykket er betydelig høyere enn det opprinnelige varmetrykket. Handlingen har to hovedfunksjoner. For det første bringer den intimt de to smeltede overflatene i kontakt, og initierer interdiffusjon av polymerkjeder over leddgrenseflaten. For det andre smir den materialet og driver ut den smeltede perlen (nå kalt sveiseblits ) fra leddlinjen. Denne utstøtingen er fordelaktig ettersom den bærer bort eventuelle potensielle overflateforurensninger og oksider, og etterlater et rent, varmt materiale for å danne bindingen. Delene holdes sammen under dette trykket for et sett smitid , som lar skjøten avkjøles og størkner under tvang, noe som forhindrer dannelse av hulrom og krympespenninger ved sveisegrensesnittet.

Trinn 5: Størkning og delfrigjøring

Etter at smitimeren har fullført syklusen, frigjøres det pneumatiske trykket. Imidlertid er skjøten ennå ikke helt avkjølt til omgivelsestemperatur og har fortsatt redusert styrke. Klemmene forblir lukket i en kort, ekstra avkjølingsperiode for å sikre at sveisen har tilstrekkelig grønn styrke til å håndtere utstøtingsprosessen. Når dette er oppnådd, åpnes klemmefestene, og den ferdige, sveisede enheten kan fjernes fra maskinen. Det er viktig å la enheten hvile og avkjøles helt før den utsettes for mekaniske belastninger, siden de fulle mekaniske egenskapene til sveisen utvikles først etter at den har gått tilbake til romtemperatur.

Fase 3: Prosedyrer etter sveising og kvalitetskontroll

Prosessen slutter ikke med frigjøring av delen fra maskinen. En rekke ettersveiseaktiviteter er avgjørende for å sikre konsistent kvalitet og ferdig produktberedskap.

Sveiseblitshåndtering og etterbehandling

Den sveiseblits er et iboende biprodukt av smiingsprosessen. Selv om dannelsen er et tegn på en god sveis, da det indikerer riktig materialeutdrivelse, er det ofte uønsket på sluttproduktet av estetiske eller funksjonelle årsaker. Fjerning av denne blitsen er en vanlig sekundær operasjon. Dette kan gjøres manuelt med håndverktøy eller gjennom en automatisk trimmestasjon. I noen sofistikerte systemer er et skjæreverktøy integrert direkte i pneumatisk pressure application butt welding machine og aktiveres umiddelbart etter sveisesyklusen for å trimme blitsen mens materialet fortsatt er varmt og mer smidig. Metoden som velges avhenger av produksjonsvolum, delgeometri og kvalitetskrav.

Viktige inspeksjons- og testprotokoller

Et robust kvalitetskontrollregime er avgjørende. Innledende inspeksjon er ofte visuell, og leter etter defekter som inkonsekvent blink, feiljustering eller hulrom i overflaten. Visuell inspeksjon alene er imidlertid ikke tilstrekkelig for å verifisere sveisens integritet. Derfor brukes destruktive og ikke-destruktive testmetoder.

- Destruktiv testing: Dette utføres vanligvis under den innledende prosessutviklingen og som en del av periodiske kvalitetsrevisjoner. Det innebærer å trekke eller skrelle sveisen fra hverandre for å undersøke feilmodusen. En sveis av høy kvalitet vil svikte i hovedmaterialet, ikke i sveiseskjøten, et prinsipp kjent som "brudd på grunnmaterialet." Dette bekrefter at sveisen er like sterk som eller sterkere enn grunnmaterialet.

- Ikke-destruktiv testing (NDT): For 100 % inspeksjon i produksjonen brukes metoder som trykktest (for forseglede beholdere eller rør) eller visuell inspeksjon med boreskoper (for innvendige sveiser).

Den following table summarizes common weld defects, their potential causes, and the phase of the process where the issue originates.

| Defekt observert | Potensiell årsak | Relatert prosessfase |

| Ufullstendig sveis / mangel på fusjon | Utilstrekkelig varme, lavt smitrykk, overdreven overgangstid, forurensede overflater. | Klargjøring, sveising (oppvarming/smiing) |

| Overdreven eller ujevn blink | For mye varme, for høyt smitrykk, feiljusterte klemmer. | Forberedelse, sveising (klemming/smiing) |

| Tomrom eller porøsitet | Fuktighet i materialet, overflateforurensning, utilstrekkelig smitrykk. | Forberedelse, sveising (smiing) |

| Dårlig justering | Slitte eller feil innstilte klemmefester. | Forberedelse, sveising (klemming) |

| Sveiseskjørhet | Materialnedbrytning fra overdreven varme, feil materialtype. | Forberedelse, sveising (oppvarming) |

Maskinvedlikehold for konsistent ytelse

For å sikre langsiktig pålitelighet og repeterbarhet pneumatisk pressure application butt welding machine , en proaktiv vedlikeholdsplan er obligatorisk. Dette inkluderer regelmessige kontroller av luftfiltrerings- og reguleringssystemet for å sikre en ren, tørr og stabil lufttilførsel for jevnt trykk. Varmeplaten må holdes ren og temperaturen må kalibreres med jevne mellomrom. Klemfester bør inspiseres for slitasje og innretting. Maskinens bevegelige deler krever smøring i henhold til produsentens spesifikasjoner. En godt vedlikeholdt maskin er den siste, kritiske komponenten for å garantere at den omhyggelig forberedte og utførte sveiseprosessen gir et perfekt resultat, gang etter gang.