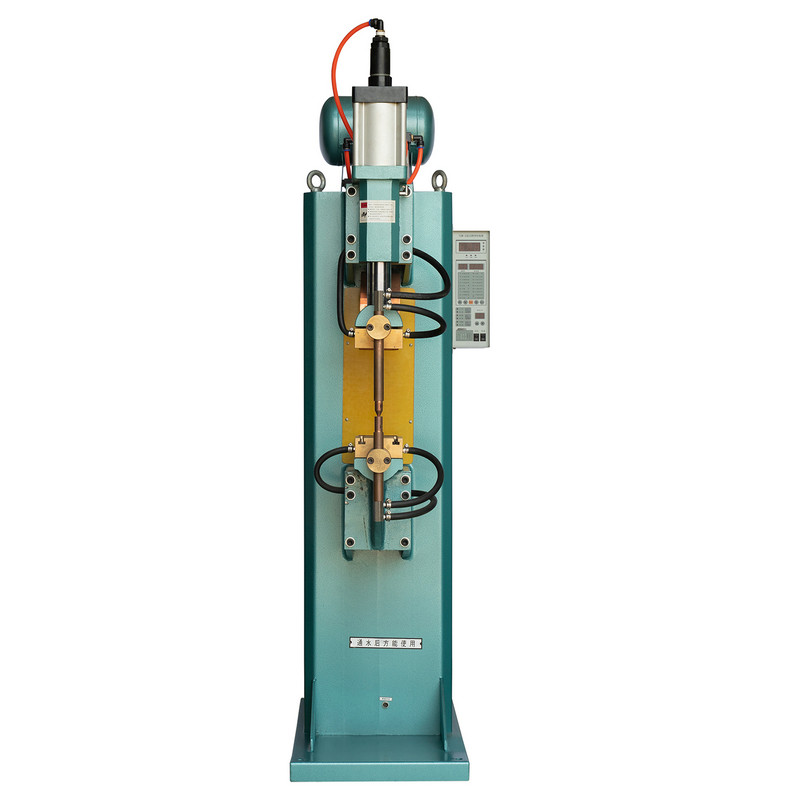

Pneumatisk stumpsveising er en mye brukt prosess i industriell produksjon, spesielt ved sammenføyning av termoplastiske rør og profiler. Den To-trinns utladnings pneumatisk stumpsveisemaskin har dukket opp som en kritisk løsning for å forbedre sveisekvaliteten og redusere produksjonsfeil. Ved å innlemme et to-trinns utløpssystem kan produsenter oppnå jevnere varmefordeling, kontrollert trykkpåføring og konsistent sveiseintegritet.

Forstå to-trinns utladning i pneumatisk stumpsveising

Ved tradisjonell pneumatisk stumpsveising påføres et ett-trinns trykksystem på arbeidsstykkene. Selv om den er effektiv, resulterer denne metoden ofte i ujevn materialflyt, overflateuregelmessigheter og mikrodefekter i sveiseskjøten.

A To-trinns utladnings pneumatisk stumpsveisemaskin løser disse utfordringene ved å introdusere en kontrollert, sekvensiell påføring av trykk:

- Første trinn – Forkomprimering: Dette stadiet påfører moderat trykk for å justere arbeidsstykkene og starte den molekylære bindingsprosessen. Det sikrer at overflater er i full kontakt uten overdreven materialdeformasjon.

- Andre trinn – Full utladning: Når forkomprimeringen er fullført, påfører systemet fullt sveisetrykk, slik at materialet flyter jevnt og danner en sterk, defektfri skjøt.

Ved å dele sveiseprosessen i to adskilte stadier, reduserer systemet risikoen for overoppheting, ujevn sammensmelting og overdreven blitzdannelse.

Vanlige feil ved pneumatisk stumpsveising

For å forstå fordelene med et to-trinns utslippssystem, er det viktig å identifisere vanlige feil som oppstår ved standard pneumatisk stumpsveising:

| Defekttype | Beskrivelse | Årsaker | Innvirkning på produksjonen |

| Ufullstendig fusjon | Mangel på riktig binding mellom overflater | Utilstrekkelig varme eller ujevnt trykk | Svak skjøt, potensielle lekkasjer |

| Overflødig Flash-formasjon | Overflødig materiale presset ut av skjøten | Overtrykk under sveising | Materialavfall, ekstra trimming kreves |

| Feiljustering | Arbeidsstykker er ikke riktig justert | Dårlig forkomprimering eller feste | Ujevn sveisestyrke |

| Overflatedeformasjon | Ujevn eller smeltet overflate | Rask eller ukontrollert trykk | Redusert estetisk og funksjonell kvalitet |

A To-trinns utladnings pneumatisk stumpsveisemaskin reduserer disse defektene ved å sørge for kontrollert trykk og gradvis materialflyt.

Hvordan to-trinns utslipp reduserer defekter

1. Kontrollert trykkpåføring

Kontrollert trykk er kjernefordelen med et to-trinns utløpssystem. Ved å bruke moderat trykk til å begynne med, sikrer maskinen riktig innretting og materialkontakt uten å skape overdreven blink. Det påfølgende fulltrykkstrinnet fullfører deretter sveisen med jevn sammensmelting, noe som reduserer ufullstendig binding.

Denne sekvensielle trykktilnærmingen minimerer belastningen på materialet og forhindrer plutselig deformasjon, som er en vanlig årsak til overflateuregelmessigheter i enkelttrinnssystemer.

2. Ensartet varmefordeling

En nøkkelfaktor for å redusere feil er jevn fordeling av varme over arbeidsstykkene. I en To-trinns utladnings pneumatisk stumpsveisemaskin , gjør forkomprimeringstrinnet materialet til å nå en jevn temperatur før fullt trykk påføres.

- Forhindrer hotspots som kan føre til overflatedeformasjon

- Reduserer sannsynligheten for mikrosprekker eller tomrom i sveisen

- Forbedrer molekylær binding for et sterkere ledd

3. Konsekvent sveiseblitskontroll

Flash er overflødig materiale som presses ut under sveising. Selv om noe blits er normalt, fører overdreven blits til økt materialsvinn og krever ekstra trimming.

To-trinns utladningsprosess:

- Begrenser innledende materialflyt med forkomprimering

- Lar materialet gradvis utvide seg under fullt trykk

- Gir en ensartet, håndterbar blits

Denne kontrollerte blitshåndteringen reduserer defekter og øker produksjonseffektiviteten.

4. Forbedret justering og overflatekontakt

Feiljustering er en vanlig kilde til sveisesvikt, spesielt i høypresisjonsapplikasjoner. Forkomprimeringstrinnet i et to-trinns utløpssystem sikrer at arbeidsstykkene er perfekt innrettet før fullt trykk påføres.

Fordelene inkluderer:

- Redusert risiko for svake ledd

- Forbedret overflatekontakt for fullstendig molekylær fusjon

- Konsistens i gjentatte produksjonssykluser

5. Redusert termisk og mekanisk stress

Rask trykkpåføring i ett-trinns pneumatisk sveising introduserer ofte termisk og mekanisk påkjenning i skjøten. Over tid kan dette føre til vridning, mikrosprekker eller redusert holdbarhet.

Ved å bruke en gradvis to-trinns utladning:

- Termisk stress minimeres

- Materialflyten er kontrollert

- Sveiseskjøter er mer jevne og feilfrie

Praktiske bruksområder i industrien

Fordelene med en To-trinns utladnings pneumatisk stumpsveisemaskin er spesielt tydelige i bransjer som krever høykvalitets termoplastiske sveiser:

- Rørproduksjon: Sikrer lekkasjesikre og holdbare tilkoblinger i vann-, gass- og kjemiske rørledninger

- Bilindustri: Reduserer defekter i plastkomponenter som utsettes for mekanisk påkjenning

- Byggematerialer: Gir høykvalitets skjøter for strukturelle og dekorative profiler

- Elektrisk og kabelindustri: Oppnår jevn isolasjon og beskyttende rørsveising

Disse applikasjonene viser viktigheten av å minimere defekter gjennom avanserte sveiseteknikker, som forbedrer både produktytelse og driftseffektivitet.

Velge riktig to-trinns utladnings pneumatisk stumpsveisemaskin

Når du velger en maskin, bør kjøpere vurdere flere nøkkelfaktorer:

| Faktor | Hensyn | Virkning |

| Trykkkontrollnøyaktighet | Evne til å finjustere begge trinn | Påvirker direkte sveisekvalitet og defektreduksjon |

| Varmesystemeffektivitet | Ensartet varmepåføring | Forhindrer ufullstendig fusjon og termisk stress |

| Syklustid | Justerbar utladningstidspunkt | Balanserer produksjonshastighet og kvalitet |

| Holdbarhet og vedlikehold | Robust design med minimal nedetid | Sikrer konsistent ytelse over lange produksjonskjøringer |